РМО.

Тема: Лекция о дефектации деталей и сопряжений.

План:

1.Сущность и основные задачи дефектации.

2. Классификация дефектов типовых деталей.

3. Методы дефектации. Оборудование и инструмент для дефектации.

4.Обнаружение скрытых дефектов.

1.Сущность, задачи и методы дефектации.

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Организация работ по дефектации.

В достаточно крупных и специализированных ремонтных предприятиях для выполнения работ по дефектации создаются специальные участки.

Например:

Рис. 1. План размещения оборудования в отделении дефектовки деталей специализированного ремонтного предприятия (годовая программа ремонта 400—500 тракторов):

/ — рольганг; 2 — стол для дефектовки средних и мелких деталей; 3 — стол для дефектовки крупных деталей; 4 — ящик для утиля; 5 — стеллаж; 6 — шкаф для инструмента; 7 — конторский стол; 8 — кран-балка; 9 — стол для комплектования узлов.

Как видно из плана, отделение дефектовки включено в поточную технологическую линию (конвейер). Детали поступают из разборочно-моечного отделения и после дефектации направляются в отделение комплектования.

Рабочие места в отделениях дефектовки, по мере необходимости, оснащаются специальным оборудованием и инструментом. Примерный перечень оборудования приведен в таблице 1.

Таблица 1.Обобрудование участка дефектации.

|

Оборудование |

Тип, чертежная модель |

Габаритные размеры в плане, мм |

|

Стол для дефектации деталей |

ОРГ - 1468-0 1-090А |

2400X800 |

|

Стол для дефектации металлоизделий (метизов) |

70-7825-1505 |

1160X695 |

|

Стол монтажный металлический |

ОРГ - 1468-0 1-080 А |

1200X800 |

|

Шкаф с набором универсаль-ных инструментов |

ОРГ-1661 |

615X750 |

|

Шкаф для материалов и измерительного инструмента |

ОРГ - 1468-07 |

860X360 |

|

Подставка для корпусных деталей |

— |

966X636 |

|

Контейнер для выбракованных Деталей |

ОРГ-1598 |

885Х 865 |

|

Контейнер для выбракован-ных подшипников |

— |

700Х 570 |

|

Стол для поверочной плиты |

3702-08А |

966X636 |

|

Автоматическая справочная установка |

АСУ-50 |

1000X900 |

|

Центры универсальные для проверки валов |

2ЖМ-00-00 |

1566X666 |

|

Дефектоскоп магнитный |

УМД-Э-2500 или МД-50П или ПМД-70 |

1800X700 1000X780 620Х 500 |

|

Стенд для испытания на герметичность головок блоков цилиндров ДВС. |

КИ-1040 |

1080X900 |

Создание специальных отделений и специализированных рабочих мест позволяет увеличить производительность труда и улучшить качество работы. Пример рабочего места для дефектации крепежных деталей приведен на рисунке 2.

Рис. 2. Столы для дефектовки крепежных деталей

Рабочие места для дефектовки деталей оснащаются набором измерительного инструмента, контрольных приспособлений и приборов.

В мастерских общего назначения (в мастерских аграрных предприятий) годовая программа ремонта (годовой объем ремонтно-технических работ) недостаточен для создания поточных технологических линий. В таких мастерских дефектовка выполняется на тех рабочих местах, где производится ремонт агрегатов или восстановление деталей. При этом, необходимый для дефектации инструмент, приспособления и приборы могут постоянно находиться на данном рабочем месте, например на участках ремонта топливной аппаратуры, электрооборудования, двигателей и т. п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

В процессе дефектации все детали разделяют на Пять групп и Маркируют их краской Определенного цвета:

|

— годные, параметры которых находятся в пределах, допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

|

— годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

|

— утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

|

— утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

|

— те, которые по своему состоянию не могут быть использованы в дальнейшем; их сдают во «Вторчермет».

Методы дефектации Могут быть классифицированы в соответствии со схемой, изображенной на рисунке 3.

Рис. Методы дефектации деталей и сопряжений.

Осмотр - наиболее распространенный метод дефектации для выявления наружных повреждений деталей:

- деформации, трещины, обломы, выкрашивание, прогар;

- отложения, раковины, задиры, царапины, повреждение покрытий, коррозия;

- негерметичность и др.

Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств: простых и бинокулярных луп, микроскопов.

Простукивание - используется для определения Плотности посадки шпилек, нарушения сплошности (целостности) деталей.

Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком.

Звучание чистое - посадка плотная и деталь сплошная.

Звук глухой, дребезжащий – целостность детали нарушена.

Опробование вручную и проверка на ощупь – позволяет определить:

- наличие зазора,

- плавность вращения,

- перемещение детали,

- свободный ход рычагов,

- эластичность резинотехнических деталей,

- наличие местного износа.

Органолептические методы в большинстве случаев не позволяют сделать окончательный вывод о состоянии детали, поскольку имеют Субъективный характер.

Измерение размеров.

Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах.

Для выполнения измерений используются универсальные и специальные измерительные инструменты и приспособления, а так же контрольные средства.

Например:

- универсальные инструменты: штангенциркуль (рис.4.), микрометр (рис.5.) , нутромер и т. п.;

|

![]()

- специальные – штангенрейсмус, штангензубомер (рис. 6), и др.;

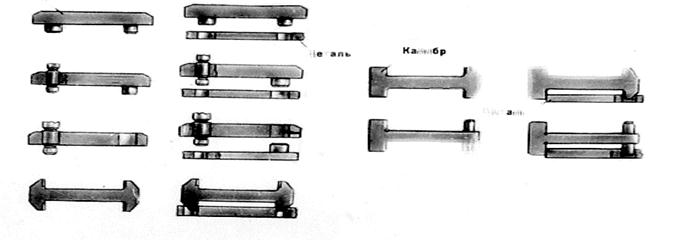

- контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др. (рис.7 - 15).

|

|

Калибры для контроля шлицевых соединений.

|

|

Калибры для контроля отверстий.

|

|

Калибры для контроля валов.

|

|

Калибры для контроля конусных поверхностей.

|

Калибры для контроля длин.

|

Калибры для контроля расположения отверстий.

Рис. Калибры для контроля соосности отверстий.

|

Рис. Регулируемые калибры-скобы для контроля болтов.

|

Рис. 15. Использование калибров.

Капиллярные методы - основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

К этим методам относятся люминесцентная и цветная дефектоскопии (метод красок), применяемые для выявления поверхностных трещин в деталях, изготовленных из магнитных и немагнитных материалов.

Магнитная дефектоскопия применяется для обнаружения наружных скрытых дефектов (трещин) в деталях, изготовленных из стали и серого чугуна. Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Для намагничивания деталей применяют стационарные и переносные магнитные дефектоскопы (М-217, 77МД-1, 77МД-ЗМ).

|

Трансформатор. Схема магнитного дефектоскопа.

Ультразвуковая дефектоскопия основана на способности ультра-звуковых колебаний распространяться в материале на большую глубину в виде направленных пучков и отражаться от дефектного участка вследствие разного изменения акустического сопротивления среды. В практике ремонтного производства используются дефектоскопы, работающие по теневому методу и методу отражения.

Рис. Схема ультразвукового дефектоскопа:

А - работающего по теневому методу:

1— ультразвуковой генератор; 2 — излучатель; 3 — деталь;

4 — Ультразвуковые волны; 5 — приемник; 6 - дефект; 7 — индикатор;

Б - Работающего по методу отражения: 1— контролируемое изделие; 2 — приемная пластина; 3 — Элемент; 4 - усилитель; 5 — электронно-лучевая трубка; 6 —генератор; 7— генератор развертки; 8 — дефект; А — начальный импульс; В — отраженный импульс; С — Донный сигнал.

- Назад

- Вперёд >>